A empresa

A empresa em questão é especializada no embalamento de produtos derivados de fruta. Pertence a um grupo mais alargado que detém também o negócio a montante de produção de concentrado de fruta e polpa . A empresa distingue-se pelas suas receitas e packaging únicos, que conferem uma qualidade e reputação premium aos produtos que comercializa.

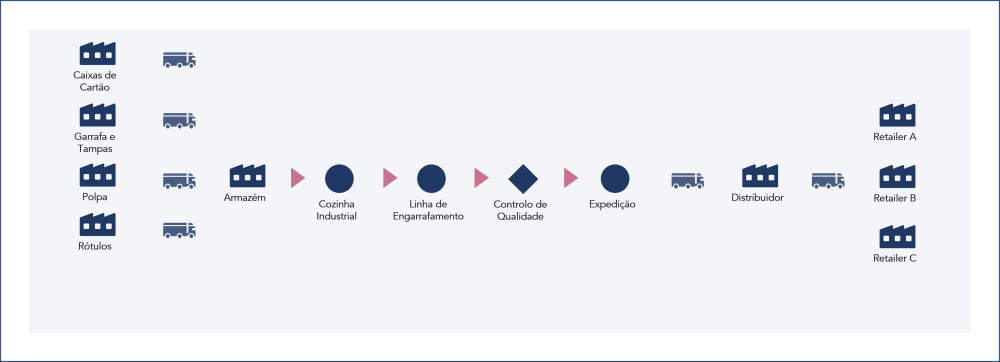

Mapeamento do fluxo de valor

O desafio

A entidade fatura cerca de 30 M€ por ano, com uma margem bruta de 29%, substancialmente abaixo da média do setor.

Na sequência de um programa de revisão estratégica, foi estipulado um objetivo de aumento de EBITDA de 1 M€, como vetor de aumento de rentabilidade, quer pela via do crescimento, quer pela via da redução de custos com matérias-primas e componentes.

As principais problemáticas identificadas na área do Sourcing foram a dependências de fornecedores únicos, a negociação ineficaz e não normalizada, os níveis de serviço descontrolados, as compras sem contratos, os elevados stocks e as roturas de material originando perda de vendas.

A abordagem

A abordagem ao problema seguiu uma metodologia estruturada em quatro fases, compreendendo, em primeiro lugar, a análise de dados e diagnóstico profundo da situação de partida e, em segundo lugar, o desenho de soluções.

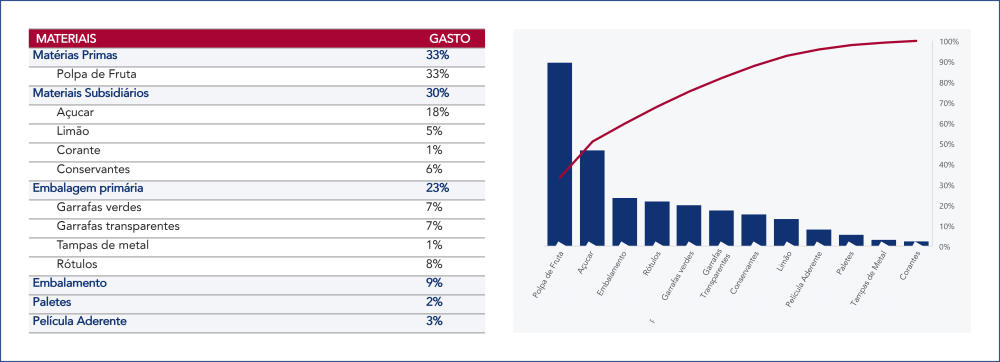

Análise de Gastos

O produto final é composto por três tipos de elementos: matérias-primas, matérias subsidiárias e materiais de embalagem. A fórmula propriamente dita é constituída por matérias-primas (polpa de fruta) e matérias subsidiárias (água, conservantes, limão, açúcar e corantes). Os materiais de embalagem englobam elementos primários (garrafas de vidro, cápsulas e rótulos) e elementos secundários (caixas de cartão, paletes e película aderente).

Tendo isto em conta, os custos totais foram agrupados em doze categorias de compra e a respetiva análise foi efetuada através de um gráfico de Pareto, que permitiu concluir que as duas famílias de maior valor constituem 50% do total. As quatro referências na cauda direita perfazem unicamente 7% e os restantes 43% distribuem-se de forma equilibrada por seis categorias.

Spend analysis

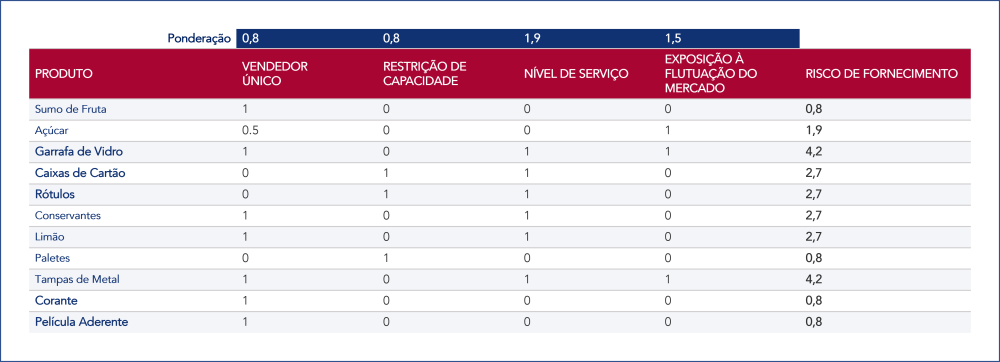

Análise do Risco de Fornecimento

Uma abordagem detalhada ao sistema de Sourcing implica, não só ter visibilidade sobre a repartição das despesas, mas também ter em conta o grau de risco a que cada categoria de compra está sujeita.

Para tal, considerou-se que o risco resulta do efeito combinado de quatro variáveis: número de alternativas de fornecimento, restrições de capacidade do fornecedor, nível de serviço prestado e exposição às flutuações de mercado. A cada variável foi atribuída uma ponderação, com base no seu impacto.

Análise do Risco de Fornecimento

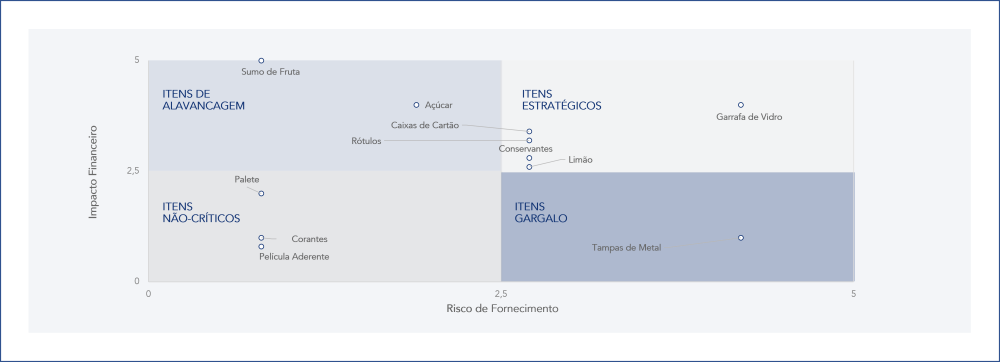

Priorização de Categorias

A combinação das análises prévias permitiu construir uma matriz de prioridades, onde constam, no eixo vertical, o impacto no negócio (proporcional ao montante total de compra) e, no eixo horizontal, o risco de fornecimento.

Matriz de priorização

Cada quadrante tem uma classificação que determina o grau de prioridade de atuação. Em primeiro lugar devem ser abordados os itens estratégicos, depois os itens de alavancagem, seguindo-se os itens gargalo e, por fim, os itens não críticos. Dado o reduzido número de categorias e por uma questão de escala, optou-se por selecionar todas as famílias de produto à exceção dos três casos em que o risco e o impacto são ambos baixos, por se considerar que o esforço não compensaria o eventual retorno.

Desenho de Soluções

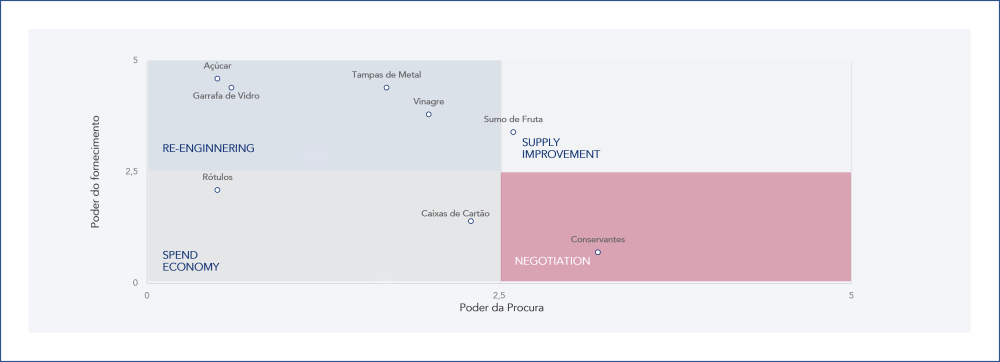

O desenho de soluções foi feito recorrendo à Matriz de Sourcing, uma ferramenta que permite delinear estratégias diferenciadas para cada artigo, em função do posicionamento relativo entre o poder da procura e o poder do fornecimento respetivos.

TAssim, as categorias foram posicionadas na Matriz, obedecendo à triagem definida no passo anterior e tendo por base variáveis relevantes como a dimensão do negócio, o grau de diferenciação do portefólio, a competitividade concorrencial, a quota de mercado e o estágio de maturidade. Os eixos obedecem a uma escala adimensional, de 0 (baixo poder) a 5 (alto poder).

Sourcing matrix

No sentido de conferir estabilidade básica a todo o sistema, foram definidas iniciativas transversais, incluindo o recálculo de todos os parâmetros de aprovisionamento, a definição de um ranking de fornecedores por artigo e respetivas regras de alocação, a revisão e renegociação de contratos e respetivas cláusulas de penalização em caso de incumprimento e a criação de dashboards para monitorização e atuação em tempo útil.

No caso concreto da categoria dos rótulos, foram estudadas novas alternativas de mercado competitivas para reduzir o desvio entre o poder da oferta e o poder de procura.

Para as caixas de cartão, onde existia, sem razão aparente, uma gama muito alargada e com alta diferenciação, a principal ação foi a implementação de um VRP (Variety Reduction Programme, que permitiu agrupar encomendas e obter economias de escala junto de um único fornecedor.

Os conservantes apresentavam um grande problema de obsolescência, devido a quantidades mínimas de encomenda exageradas e um ciclo de vida reduzido desde o momento em que a tampa do produto é aberta. Foram delineadas táticas de negociação, de forma a garantir os conservantes certos, nas quantidades corretas e no momento necessário, sem prejudicar o preço de compra. Para garantir benefícios mútuos, estabeleceu-se um contrato anual de exclusividade, no qual o fornecedor tem visibilidade instantânea sobre os consumos e se compromete a entregar lotes mais pequenos e de forma faseada.

No caso do açúcar e das garrafas de vidro, para os quais se verificava uma alta dependência e uma alta exposição às flutuações do mercado, foi implementado o método VAVE (Value Analysis Value Engineering) focado na redução de custos. No primeiro caso, o objetivo específico foi encontrar substitutos economicamente viáveis do açúcar, que não impactassem nas características do produto final. No segundo caso, trabalhando em conjunto com o fornecedor, reconfiguraram-se as garrafas de vidro, de forma a reduzir o seu peso e, consequentemente, o seu custo.

Para a categoria do limão, em que a principal problemática se prendia com a elevada dependência de uma única fonte, tirou-se partido do facto de este ser um produto regional para se estudar alternativas de proximidade através de um processo de tendering, por forma a baixar riscos e custos, simultaneamente.

As tampas de metal constituíam uma preocupação importante porque comprometiam a eficiência do processo produtivo, com defeitos e paragens sucessivas do bottleneck da fábrica. Aqui, conduziu-se um workshop de LPP (Linear Price Performance) que permitiu concluir que um investimento adicional em referências de maior custo seria compensado por um benefício ao nível do desempenho operacional das tampas em linha.

Por fim, para a polpa de fruta, a principal decisão disruptiva foi o lançamento de workshops de melhoria de qualidade em conjunto com o fornecedor. O facto de esta matéria-prima ser fornecida por uma empresa do mesmo grupo, facilitou a integração de processos e sistemas, numa parceria vantajosa para ambas as partes.

Resultados

Através do conjunto de ações delineadas no âmbito do projeto, estimou-se um aumento de EBITDA na ordem dos 1,6M €..

Os ganhos repartiram-se em dois ramos principais. Por um lado, a recuperação de vendas perdidas, pela via da otimização da gestão de stocks e minimização de roturas e também pelo aumento de eficiência e output. Por outro lado, a redução global de custos, através das economias de escala, da revisão e normalização de contratos, da melhoria da negociação, da reengenharia e das estratégias de parceria estabelecidas.

Saiba mais sobre Indústria de Processo

Explore a transformação neste setor

Saiba mais sobre Sourcing

Saiba como melhorar esta área