Em ambiente de produção de elevado volume é particularmente importante garantir que os parâmetros e variáveis chave dos processos se encontram dentro dos limites de conformidade. Com alguma frequência, são necessários ajustes e alterações ao processo para que o produto seja adequado para consumo, esteja enquadrado na embalagem ou corresponda a requisitos de qualidade. Na maioria dos casos, os problemas não são causados por um fator isolado. São antes, o resultado de interações entre vários fatores, incluindo a composição dos ingredientes, configurações dos equipamentos e outras condições de processamento como a temperatura da fábrica.

A empresa

Produtora de bolachas há várias décadas, a empresa em questão alia a tradição e rigor com a aposta na inovação como fórmula de sucesso para o seu crescimento a longo prazo.

Neste âmbito, o projeto de melhoria contínua nasceu após uma análise end-to-end à cadeia de valor, onde foram identificadas várias oportunidades de melhoria em diferentes fases do processo. No final, para melhorar o desempenho global da empresa, definiram-se como principais objetivos a redução dos desperdícios, a otimização da eficiência dos equipamentos e a mudança cultural da organização.

O Desafio

Esta história de sucesso é respeitante a um dos problemas detetados: a variabilidade e o excesso de peso que se verifica nos pacotes de bolachas. Uma vez que os produtos finais são vendidos aos consumidores em pacotes de peso declarado, o peso de um pacote não deve situar-se abaixo de um valor mínimo.

Com a dificuldade verificada na estabilização do peso dos pacotes, a estratégia da empresa sempre foi produzir acima do valor nominal, o que naturalmente tem impacto no lucro da empresa. Quando um pacote é produzido com um peso superior, duas situações podem ocorrer:

a) o produto é expedido para o cliente;

b) o pacote é rejeitado pela máquina controladora de peso e o produto é reintroduzido na linha de produção.

No caso a), a empresa apenas incorre no custo do excedente de matéria-prima; por outro lado, na situação b) é contabilizado o custo de reprocessamento – mão de obra e energia – e o da película que é desperdiçada. Em casos de falta de capacidade produtiva, a perda de eficiência – medida pela quantidade de produto comercializável num determinado momento – representa uma perda de receita para a empresa ou custo associado a trabalho extraordinário.

Selecionou-se a Linha F como piloto do projeto por ser representativa do problema. Definiu-se como principal objetivo uma redução do excesso de peso de 3% para um determinado produto com peso nominal de 200g. O excesso de peso do produto piloto representava 1,97% do custo total de produção.

A abordagem

Após a escolha da linha piloto, iniciou-se a análise do processo, identificação das operações e respetivas especificações. Esta análise foi suportada pela recolha de dados e observações no terreno, tendo-se recorrido à metodologia Lean Six Sigma.

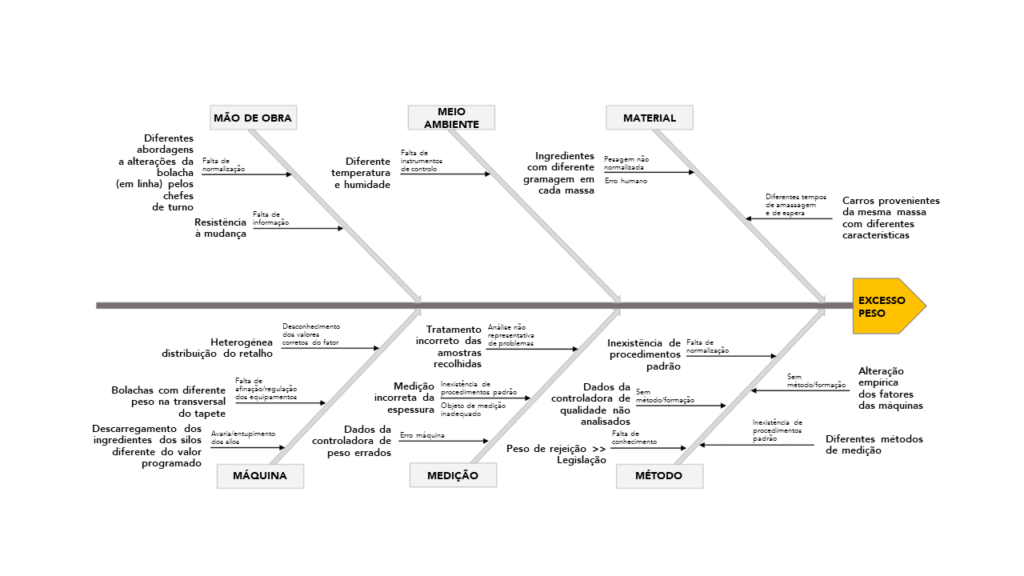

Seguidamente, numa análise de causas, foram discutidas quais as potenciais origens do problema, organizadas por categoria num diagrama de Espinha de Peixe.

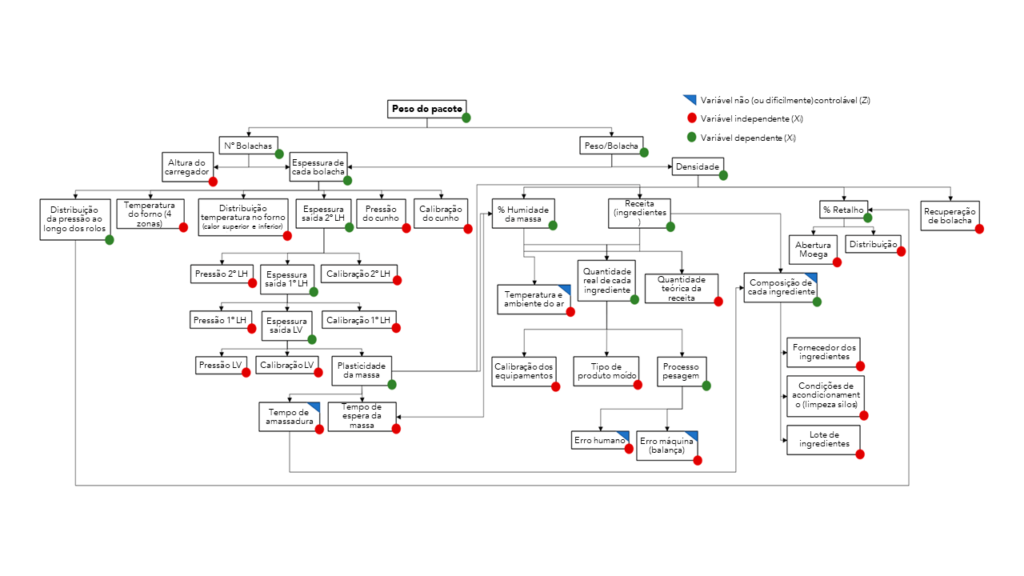

Traçou-se um diagrama de relações, identificando-se as conexões entre as variáveis do processo, como por exemplo, o tempo de amassadura, a calibração dos laminadores e o lote da farinha. Posteriormente, em equipa, selecionou-se, através de um F-VMEA, as variáveis que iriam permitir, à partida, obter resultados mais significativos e realizou-se um desenho de experiências (DOE), permitindo variar os níveis dos fatores e observar as respetivas alterações no peso do pacote.

De modo a eliminar as causas críticas, foi elaborado um plano de ações para a implementação das melhorias identificadas. Estas melhorias incluíram alterações ao processo de pesagem, normalização do intervalo de percentagem de retalho *, revisão da quantidade de bicarbonato de amónio, ajustes nos tempos de amassagem e espera da massa, normalização dos parâmetros dos equipamentos e melhorias ao método de controlo de qualidade.

Perante o sucesso das ações, avançou-se para o treino e comunicação, revelando-se este crucial para a mudança de comportamentos e para o esclarecimento das razões para a adoção dos novos procedimentos.

Resultados

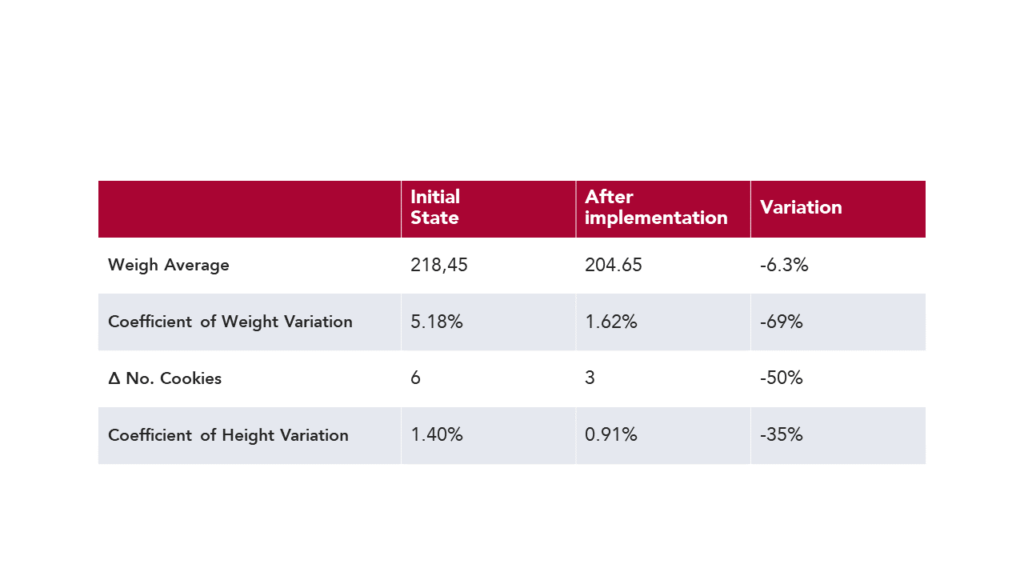

O objetivo de redução de 3% foi alcançado, tendo-se registado uma redução de 6% do excesso de peso. Verificou-se ainda uma diminuição de 75% no custo de não qualidade.

Através das cartas de controlo, concluiu-se que o processo se encontra estável e centrado, estando sob controlo estatístico. Neste momento, encontra-se já muito próximo de possuir a capacidade de produzir pacotes dentro das especificações mínimas inicialmente definidas pela empresa.

Os resultados obtidos correspondem a uma poupança de cerca de 50 mil euros por ano para a linha piloto. Após replicação para toda a unidade fabril, o benefício estimado é de 225 mil euros por ano.

Conclusão

Os resultados obtidos comprovam a eficácia da metodologia Lean Six Sigma como a ferramenta chave na procura por um melhor desempenho operacional, premiando todo o esforço investido no combate ao desperdício e na busca da excelência.

Com perspetiva de aplicação futura, foi desenhado um novo sistema de medição para avaliação do peso, espessura e cor do produto e também um modelo que reflita o ciclo de melhoria contínua, através da análise da estabilidade e da capacidade do processo.

*Retalho de massa corresponde à massa excedente do processo de corte da bolacha.

#indústria de processo #qualidade

Saiba mais sobre Indústria de Processo

Explore a transformação neste setor

Saiba mais sobre Qualidade

Saiba como melhorar esta área