A manutenção é uma das áreas de negócio mais significativas de uma empresa industrial, com um impacto direto em todas as fases do processo de produção. As indústrias tendem a investir em equipamento e maquinaria de elevada qualidade com um ciclo de vida duradouro, que deve ser gerido e preservado de forma eficaz. Uma manutenção eficiente garante o fluxo contínuo do processo de produção, permitindo alcançar excelentes resultados operacionais, representados na redução de custos e no aumento da produtividade.

Considerando que os custos de manutenção representam em média 15% a 40% dos custos operacionais e as paragens planeadas resultam numa perda de 5% a 10% na eficiência do equipamento, é necessário implementar um modelo com o objetivo claro de reduzir estes e outros indicadores relevantes, como o Tempo Médio entre Falhas (MTBF), Tempo Médio para Reparação (MTTR) e Overall Equipment Effectiveness (OEE). A implementação do TPM (Total Productive Maintenance) conduziu a casos de sucesso em várias indústrias, provando ser o método que aborda todas as variáveis que influenciam o desempenho do equipamento.

O TPM é um modelo assente num equilíbrio entre intervenções de manutenção planeadas e autónomas , com o objetivo de alcançar um ambiente de produção ideal, que procure maximizar a eficiência, com base num forte alinhamento entre as equipas operacionais – produção e manutenção.

Resolver tempos de paragem não planeados deve ser considerado uma prioridade para as organizações. Na indústria automóvel, cada paragem de produção representa cerca de 1,3 milhões de dólares por hora, representadas pelo tempo de produção perdido e, em consequência, pela perda de vendas. Apesar do impacto significativo do tempo de paragem, 70% das empresas ainda não têm visibilidade sobre o momento em que os seus equipamentos devem ser parados e sujeitos a intervenções a fim de evitar paragens não planeadas. Apenas 26% adotaram uma estratégia de manutenção preditiva, baseada em dados e algoritmos que permitem identificar com maior precisão os momentos ideais para a manutenção do equipamento.

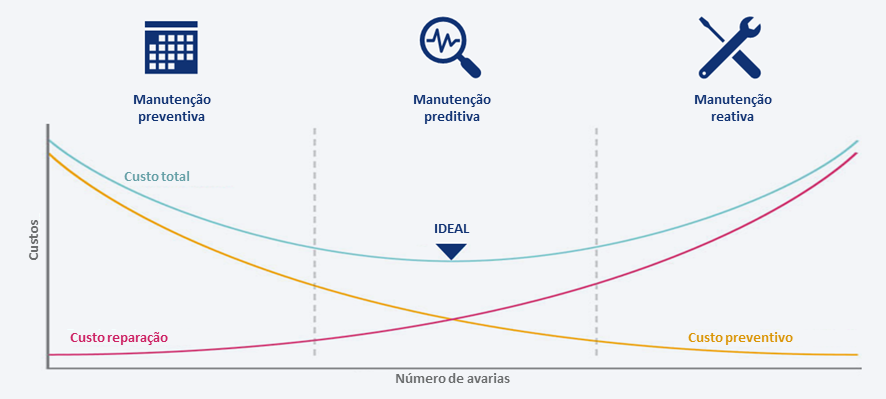

As equipas de manutenção devem ter a capacidade de solucionar a maioria dos desafios que surgem, mas também devem ter a capacidade de antecipar desafios futuros, encontrando o equilíbrio certo entre trabalhar na resolução de avarias – manutenção corretiva – e prevenir as avarias – manutenção preventiva. Uma estratégia eficiente para otimizar o desempenho das equipas de manutenção é fazer evoluir o modelo TPM para reduzir a necessidade de realizar uma manutenção reativa, priorizando a manutenção preditiva.

As três principais estratégias de manutenção (reativa-preventiva-preditiva)

A manutenção reativa foi a abordagem mais comum durante um longo período em diferentes setores da economia. De uma forma geral, trata-se de resolver problemas após a ocorrência de avarias. Seguindo esta abordagem, as equipas de manutenção só intervêm quando são chamadas e o stock de peças de substituição é pequeno, apenas reabastecido com compras ad-hoc.

Quando a organização opta por uma estratégia de manutenção reativa, as avarias inesperadas forçam a paragem do equipamento, reduzindo a disponibilidade das máquinas. As paragens não planeadas podem resultar em colaboradores inativos, paragens de linhas de produção, prazos não cumpridos ou entregas atrasadas, à necessidade de fazer horas extras e consumo excessivo de energia.

A ocorrência de uma avaria num único componente pode também comprometer o estado de inúmeros outros componentes dentro da máquina, aumentando o tempo necessário para a sua reparação, causando custos de paragem para a organização e respetivas repercussões.

A manutenção reativa manterá o seu papel nas organizações, pois o equipamento pode avariar, mas a sua vida útil pode ser prolongada, devido às tarefas de inspeção, limpeza, lubrificação e substituição de peças desgastadas periodicamente, cujo stock é gerido pelas equipas de manutenção.

Embora a manutenção reativa seja uma abordagem para resolver avarias e repor as condições de funcionamento de forma correta, a manutenção preventiva procura evitar a ocorrência de avarias, utilizando uma periodicidade para verificar a necessidade de manutenção ou para executar efetivamente as tarefas de manutenção no equipamento.

A manutenção preventiva é, por definição, o conjunto de atividades realizadas regularmente (de acordo com um cronograma planeado) para manter as condições e o estado de funcionamento de um equipamento.

A manutenção preditiva tem como principal objetivo formular uma previsão baseada em dados e algoritmos para descobrir, com grande precisão, quando é necessária a manutenção do equipamento. A implementação desta abordagem consiste em monitorizar constantemente as condições do equipamento ao longo do seu processo normal de funcionamento, com o objetivo de prever e identificar potenciais problemas e corrigi-los atempadamente, antes que estes resultem em avarias. Esta abordagem procura reagir a dois grandes problemas associados aos modelos de manutenção organizacional:

- Os elevados custos associados a uma manutenção periódica excessiva, muitas vezes desnecessária

- Os elevados custos associados a uma paragem não planeada, que muitas vezes é evitável

A manutenção preditiva difere da manutenção preventiva porque se baseia no estado real do equipamento, em vez das estatísticas de vida média ou esperada. Esta metodologia tenta identificar padrões de falhas e anomalias, aprender com esses padrões e depois prever futuras falhas dos componentes da máquina para que estes possam ser substituídos antes de falharem.

A componente “preditiva” da manutenção preditiva deriva do objetivo de prever a tendência futura do estado do equipamento e usa princípios de controlo estatístico do processo para determinar em que futuro as atividades de manutenção serão apropriadas.

Nesta estratégia, as reparações ocorrem sempre que a análise do estado do equipamento o torna previsível. As equipas de manutenção trabalham em permanência e têm rotinas bem estruturadas para lubrificação, substituição de peças desgastadas, inspeção/medição e análise estatística do desempenho. A gestão do stock de peças de substituição é baseada na antecipação em função da condição e/ou previsão de uma possível avaria.

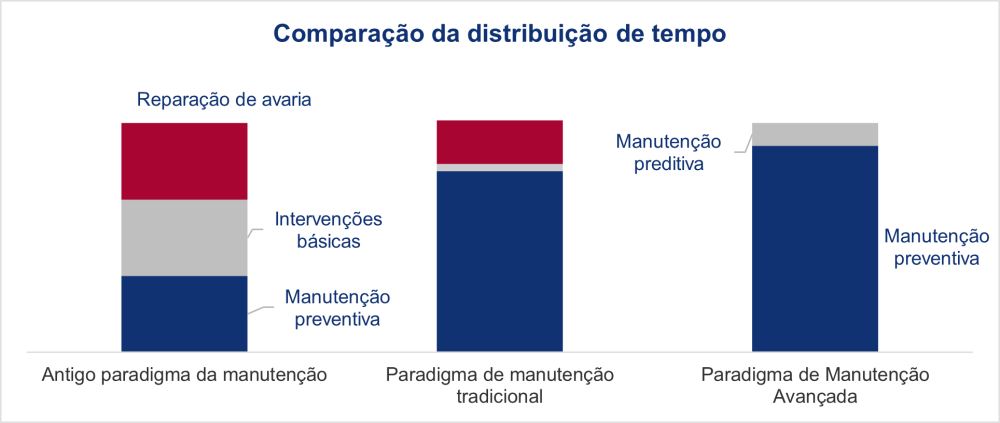

A imagem abaixo ilustra a distribuição do tempo com comparações entre as diferentes abordagens de manutenção.

Principais objetivos e benefícios da manutenção preditiva

A manutenção preditiva deve ser implementada em equipamentos que têm uma função operacional crítica, falhas que podem ser evitadas com manutenção regular e que têm uma probabilidade de falha que aumenta com o tempo ou utilização. Equipamentos que têm falhas aleatórias que não estão relacionados com a manutenção e que não desempenham uma função crítica não devem ser considerados neste âmbito.

A abordagem KAIZEN™ para implementar a manutenção preditiva inclui 4 passos:

1. Seleção de componentes e parâmetros de controlo: é crucial começar com ativos críticos para melhorar o funcionamento destes equipamentos específicos. Nesta fase definem-se também os critérios, desenhados para dar prioridade ao equipamento, com base na segurança e ambiente, qualidade, disponibilidade e velocidade do processo. Os parâmetros de controlo também são estudados e definidos nesta etapa em particular.

2. Definição de métodos de diagnóstico e valores de referência: a avaliação da condição do equipamento pode ser feita através da monitorização periódica (offline) ou contínua (online) da condição do equipamento. O objetivo nesta etapa é especificar como realizar testes e inspeções instrumentalizados e não destrutivos e também definir os valores de referência. A maioria das inspeções preditivas são realizadas enquanto o equipamento está em funcionamento, minimizando assim a disrupção das operações normais do sistema.

3. Definição de tecnologias adequadas: a análise preditiva utiliza vários algoritmos estatísticos e de machine learning para fornecer recomendações e respostas a questões relacionadas com o que poderá acontecer no futuro. Uma vez que é um método probabilístico, a precisão do resultado depende da qualidade dos dados.

4. Existem diferentes tecnologias a utilizar, como sistemas informatizados de gestão da manutenção, análise de vibração, inspeção visual remota, análise acústica, análise e monitorização de infravermelhos, análise de óleo e monitorização da condição baseada em modelos.

5. Intervenção preditiva: esta etapa engloba o desenho do plano com toda a informação, tais como quais os componentes indicados para esta abordagem, quais são os parâmetros de controlo para cada equipamento, quais são os valores de referência, quais são as tecnologias a serem implementadas e também quais são os pontos de inspeção.

A principal vantagem de utilizar esta estratégia é a melhoria no funcionamento do equipamento considerado crítico, o que resultará numa menor necessidade de manutenção corretiva, gerando poupanças em termos de tempo e dinheiro devido à prevenção de trabalhos não planeados. O contínuo estado de organização e controlo, que é a base da manutenção preventiva (periódica ou preditiva), maximiza a disponibilidade e fiabilidade dos equipamentos e processos ao mais baixo custo, permitindo uma boa tomada de decisões para a gestão dos equipamentos a longo prazo.

Como e porquê mudar da manutenção reativa para a manutenção preditiva

Atualmente, a manutenção deve adotar um sistema mais focado na prevenção e menos na reação e resolução de avarias, implementando esta estratégia de uma forma global, obrigatoriamente integrada com a produção. A implementação de um modelo baseado nos princípios do TPM (Total Productive Maintenance), através da implementação de abordagens preditivas e planeadas, que irão otimizar a gestão do stock de peças de substituição e reduzir o tempo de paragem do equipamento, maximizando a eficiência, é a solução mais eficaz para otimizar os processos de manutenção. Este novo paradigma pode levar a organização de uma estratégia de reparação e gestão de avarias a uma gestão integrada de manutenção e produção, focada na prevenção de avarias no equipamento.

O objetivo final da Manutenção Preditiva é realizar a manutenção num momento programado em que a atividade de manutenção é mais rentável e antes que o equipamento perca desempenho dentro de um limite, reduzindo os custos de manutenção, aumentando a disponibilidade do equipamento, a sua vida útil e a segurança.

Impacto da manutenção preditiva na performance e durabilidade dos equipamentos

Ao implementar a manutenção preditiva, as equipas serão capazes de adquirir conhecimentos sobre a necessidade de manutenção antes que ocorra uma paragem significativa, mantendo o equipamento em funcionamento. Isto faz com que as empresas mantenham não só um tempo de produção elevado, mas também níveis de desempenho superiores. Esta adoção pretende aumentar a disponibilidade de recursos, considerada uma variável essencial para o sucesso da organização e para o cálculo do OEE.

A implementação da estratégia de manutenção preditiva aumentará o OEE global da organização, uma vez que permitirá a realização de tarefas de manutenção preventiva imediatamente antes da ocorrência de avarias, reduzindo drasticamente tanto as paragens planeadas das inspeções periódicas como as paragens não planeadas resultantes de potenciais avarias.

Principais desafios da manutenção preditiva

Recentemente (e seguindo a mesma lógica de outras áreas de negócio) a manutenção enfrentou uma mudança de paradigma, uma vez que a digitalização e a inovação trouxeram novas variáveis a esta equação. Devido à necessidade de permanecerem competitivas, as organizações não podem negligenciar este aspeto e o paradigma tem de evoluir. Cada vez mais empresas estão a focar-se na previsão de possíveis defeitos futuros e a canalizar menos esforços para a resolução de desafios quando estes surgem.

Para desenvolver estratégias de manutenção preditiva, a indústria 4.0 e a aplicação de ferramentas digitais também podem ser fatores de diferenciação.

Existem soluções tais como:

- Analítica de dados e AI, que podem resultar em manutenção preditiva e manutenção com base em condições

- Digital Twins e simulação melhoram a fiabilidade da máquina desde a fase de desenho

- A realidade aumentada aumenta a colaboração global de especialistas remotos em intervenções de manutenção

- Manutenção 4.0: Sistemas ciber-físicos

- Disponibilidade de dados da máquina em tempo real (parâmetros do processo e da máquina)

A transformação digital e a inovação podem desempenhar um papel essencial nas atividades de manutenção e demonstrar especial relevância na implementação da estratégia de manutenção preditiva. Apenas as organizações capazes de aderir a estas metodologias e de as potenciar irão conseguir a tão desejada transição do atual paradigma de “resolver” para a visão de “prevenir”.

Saiba mais sobre Manutenção

Saiba como melhorar esta área