A empresa

Uma das principais empresas que opera na indústria da cortiça.

O Desafio

Dado o crescimento do volume de negócios, as atividades de planeamento estavam a tornar-se cada vez mais complexas e as ineficiências demasiado dispendiosas.

O planeamento da capacidade realizava-se manualmente, considerando os constrangimentos típicos da elaboração do planeamento da produção. Por conseguinte, a existência de diferentes máquinas possíveis para a mesma operação, bem como um processo de produção em várias fases, constituíam desafios diários para o responsável do planeamento da produção.

O planeamento da execução era realizado pelos supervisores de turno. No início de cada turno, estes decidiam quais as encomendas que seriam produzidas; esta abordagem levou a um aumento das configurações, do tempo de inatividade e dos atrasos.

A abordagem

O primeiro passo para responder a este desafio foi seguir uma metodologia integrada, combinando os principais conceitos de gestão de fluxos, alavancando a metodologia KAIZEN™ para construir processos fortes e eficientes através do uso das competências analíticas.

Tudo isto começou com uma definição clara dos requisitos, objetivos e com a recolha/qualidade dos dados:

– Listar e questionar todas as restrições de produção – algumas não eram relevantes ou não constituíam uma restrição.

– Definir o objetivo do algoritmo para maximizar os resultados.

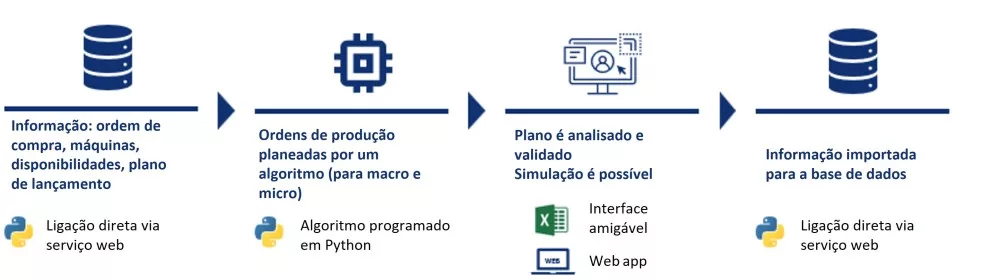

– Mapear cada fluxo de dados e construir protocolos de rede para assegurar a extração e importação de dados para a base de dados.

Uma vez abordados estes tópicos, foi o momento de passar para os algoritmos de produção. Para o fazer, era importante definir dois níveis de planeamento diferentes:

– Planeamento da capacidade (nível médio): Gestão da capacidade de produção – determinar que equipamento e turnos são necessários para cumprir os prazos e objetivos propostos, de acordo com a variabilidade da procura.

– Planeamento da execução (baixo nível): Sequenciamento das ordens de produção, atribuindo-as a uma máquina e a uma hora de arranque, respeitando a sequência das operações e maximizando a eficiência.

Note-se que estes dois níveis não são independentes: o nível de execução não pode iniciar o seu trabalho de sequenciação se a capacidade necessária e adequada para satisfazer a procura não estiver presente ao nível médio. Assim, torna-se vital coordenar a informação dos níveis de planeamento de uma forma consistente e coerente.

Sendo assim, o primeiro passo foi o desenvolvimento de uma ferramenta que planearia as encomendas para uma semana específica e depois de uma outra ferramenta de baixo nível que minimizaria os atrasos e a instalação no chão de fábrica.

Esta abordagem em duas etapas assegura uma ligação entre os dois níveis de planeamento, que se baseia sempre em informações ligadas diretamente aos sistemas.

Planeamento da Capacidade

O algoritmo de planeamento da capacidade determina quais os equipamentos e turnos necessários para cumprir os prazos e objetivos propostos de acordo com a variabilidade da procura, atribuindo encomendas a grupos de recursos/máquinas.

Também foi desenvolvida uma interface para melhor visualizar os resultados do algoritmo de planeamento de capacidade que incorporou diferentes departamentos da fábrica.

Planeamento da Execução

O algoritmo de planeamento da execução sequência ordens de produção, atribuindo-as a uma máquina e a uma hora de arranque, respeitando a sequência de operações e maximizando a eficiência.

Este algoritmo foi executado no início de cada turno, de modo a integrar os stocks existentes e o WIP disponível.

Os resultados foram importados para uma aplicação web na qual, com logins diferentes, era possível ver diferentes KPIs, adicionar novos turnos, bem como parâmetros das máquinas. Um diagrama dinâmico de Gantt permitiu uma visão simultaneamente mais ampla e detalhada do plano de produção. Deste modo, o operador poderia facilmente localizar uma encomenda, alocá-la a outra máquina/sequência e automaticamente apareceria um conjunto de alertas no caso de a solução não ser viável.

Resultados

Considerando o trabalho realizado, o planeamento da capacidade foi feito de forma mais eficiente devido ao aumento da visibilidade dos diferentes departamentos e à introdução de um conjunto de regras para minimizar configurações.

A ferramenta de planeamento da execução levou a uma melhor distribuição do tempo de produção entre as máquinas e a uma redução do número de configurações.

A possibilidade de reconhecer quando uma determinada encomenda estaria pronta para ser enviada e a oportunidade de antecipar uma encomenda e recalcular a sua sequência de produção foi o principal destaque deste projeto.

Saiba mais sobre Analytics

Explore o poder da análise de dados