Este caso de estudo apresenta o exemplo da aplicação da metodologia Lean Six Sigma numa empresa industrial de tintas em pó. O projeto teve o objetivo de garantir a reprodutibilidade entre uma etapa de controlo de qualidade e uma máquina extrusora, de modo a evitar a paragem da máquina para validar a qualidade do produto. Foi seguida uma abordagem DMAIC (Define-Measure-Analyse-Improve-Control) para aumentar em 30% a taxa de produções ininterruptas para aprovação do controlo de qualidade e, consequentemente, incrementar a Eficácia Global do Equipamento em 5 pp.

A empresa

Este caso de estudo faz parte de um projeto de melhoria contínua mais abrangente que se realizou numa empresa de tintas em pó em Portugal.

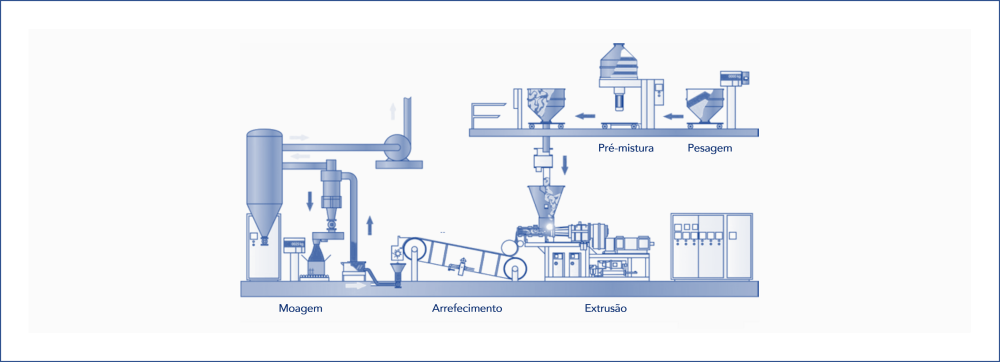

O “powder coating” é uma das técnicas de pintura mais avançadas e inovadoras, através da qual é criada uma camada de elevada qualidade numa vasta gama de produtos. As tintas em pó consistem em resinas, pigmentos e aditivos, cuja mistura confere à tinta determinadas características, dependendo do produto desejado. O processo de produção da tinta em pó divide-se em 3 etapas principais: pesagem/pré-mistura, extrusão e micronização (moagem).

Esquema do processo produtivo

O desafio

As frequentes paragens da produção, que causavam um baixo OEE, eram uma das principais preocupações da empresa e careciam de atenção urgente. Para estabilizar o processo de produção, era imperativo definir parâmetros que garantissem a minimização da variabilidade, bem como a redução das paragens no processo para o controlo de qualidade.

A empresa tem linhas de produção dedicadas ao fabrico de diferentes categorias de tintas em pó, incluindo as tintas texturadas e as tintas lisas. A Linha C foi escolhida como piloto, uma vez que representa quase 20% da produção anual total .

O principal objetivo estabelecido foi de aumentar em 30% a produção da linha piloto sem interrupções para controlo de qualidade.

A abordagem

Para abordar o problema em questão, recorreu-se ao método de resolução de problemas DMAIC.

1. Definir

As paragens frequentes na máquina extrusora, causadas pelos produtos que requerem uma verificação de qualidade antes de avançarem no processo, podem ocorrer por três razões: 1) o produto não teve tempo para passar pela fase de Aprovação de Matérias-Primas (RMA), 2) os clientes exigem que um produto específico pare nesta fase do processo ou 3) foi estabelecido um precedente, nunca antes questionado.

Para medir a percentagem de tempo que a produção não pára devido ao controlo de qualidade, foi criado um indicador, chamado NSY (Non-Stop Yield):

NSY (%) = (N. produtos que não param durante a produção)/(N. produtos acabados)×100%

Estabeleceu-se como baseline o histórico do ano anterior ao estudo, com um valor de NSY de 64% na extrusora.

Para realizar as sessões, constituiu-se uma equipa de trabalho multidisciplinar e estabeleceu-se uma frequência semanal de sessões de trabalho, com seguimentos diários, quando aplicável.

2. Medir

Uma vez que todos os testes de controlo de qualidade são realizados no laboratório, foi necessário compreender se o equipamento pode medir a cor e o brilho de uma forma consistente e precisa. A Análise do Sistema de Medição (MSA) permitiu concluir que a variabilidade presente no sistema se deve unicamente às diferenças inerentes entre as peças e que o sistema de medição funciona corretamente.

Na fase de RMA, o equipamento que simula o comportamento da extrusora tem associado um conjunto de variáveis de entrada que o operador pode manipular, com uma intervenção direta na sua parametrização. Após uma análise estatística detalhada, concluiu-se que estes parâmetros têm um impacto relevante e que é necessário explorar estas variáveis e outras causas potenciais.

3. Analisar

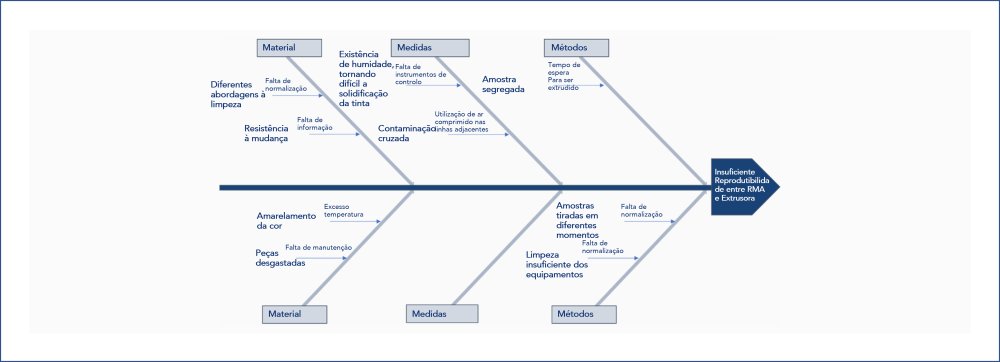

O problema da reprodutibilidade entre a fase de RMA e a extrusão não é exclusivamente devido à falta de normalização do processo e ao uso de níveis errados no respetivo equipamento. Para descobrir outras causas potenciais do problema, foi construído um diagrama de Ishikawa numa sessão de brainstorming com a equipa. A maioria das causas identificadas eram fáceis de colmatar e, como tal, foram tratadas de imediato, trazendo benefícios no curto prazo.

Diagrama de Ishikawa para analisar a reprodutibilidade insuficiente entre RMA e extrusora

4. Improve (Melhorar)

Após a análise de variância, foi realizado um desenho de experiências (DOE). Através desta ferramenta, pretende-se determinar a influência de cada um dos fatores de variação sobre a característica de qualidade do produto em análise, identificando a combinação ótima de fatores e a que níveis é mais recomendado operar.

Uma vez identificados os valores corretos a usar no equipamento de RMA, foram criadas OPLs com as novas normas de trabalho, detalhadas passo a passo de uma forma visual. Devido aos setups, é fundamental determinar o tempo e a localização na extrusora em que uma amostra deve ser retirada do produto. Nesse sentido, estes momentos também foram normalizados.

Devido ao elevado risco de contaminação, os procedimentos de limpeza em RMA, extrusão e moagem também foram tipificados e normalizados. Ao mesmo tempo, os registos de preparação de setups foram implementados como um procedimento normalizado. Para garantir que o conhecimento do tipo de limpeza e controlo de qualidade é bem divulgado entre todos os trabalhadores, foi desenvolvida uma ferramenta de apoio à decisão, baseada na sequência de produtos e no respetivo risco de contaminação.

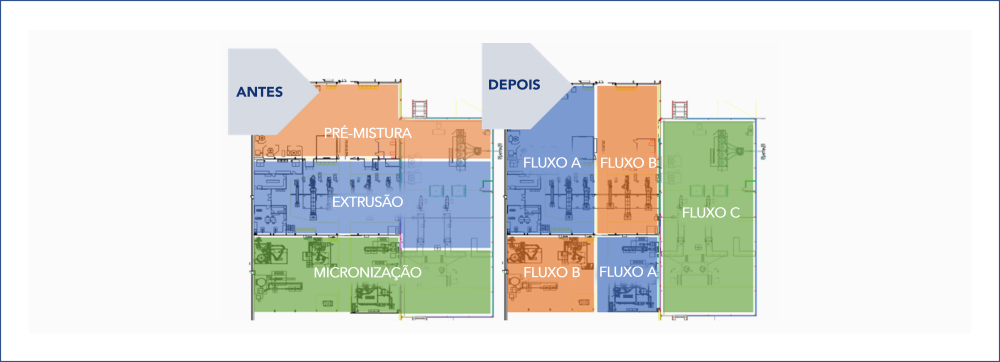

Para garantir e melhorar os resultados obtidos através das ações listadas acima, algumas iniciativas de suporte foram implementadas. O primeiro passo foi a reestruturação das equipas por value streams (chamados “fluxos”), ao contrário da organização inicial por secções, que permitiu um maior controlo e visibilidade de todo o fluxo produtivo.

Para Para implementar e sustentar todas as melhorias, os 3 primeiros níveis de KAIZEN™ Diário foram também implementados, o que contribuiu fortemente para a criação de uma cultura de melhoria contínua e alinhamento das equipas com os objetivos da organização. O nível 1 permitiu o seguimento diário dos indicadores de desempenho e a intervenção sobre os desvios com contramedidas imediatas, facilitando assim a cadeia de ajuda, a melhoria dos canais de comunicação e o envolvimento dos colaboradores. O nível 2 garantiu a organização do espaço de trabalho e a redução de algumas micro paragens devido à falta de material/ferramentas e o nível 3 desenvolveu as competências da equipa, melhorando a eficiência do trabalho e nivelando os conhecimentos.

Implementação de KAIZEN™ Diário

Reestruturação das equipas

Foi criada uma Mission Control Room (MCR) para controlar e seguir as iniciativas e projetos, and monitor initiatives and projects, onde são realizadas reuniões semanais (quadro, fluxo e líderes de departamento) e reuniões trimestrais (steering committee). É de notar que nestas reuniões são discutidos os principais indicadores, um deles o NSY (extrusor e moinho), e o plano de ação resultante dos desvios identificados nos indicadores e ações de melhoria.

Como entregável, foi também realizada uma formação em estatística, para garantir que a empresa tem o know-how necessário para levar a cabo a implementação de projetos similares para todas as linhas de forma autónoma.

5. Controlar

Após quatro semanas de estudo, concluiu-se que a combinação obtida com o desenho da experiências reproduz eficazmente 71% dos produtos analisados, com uma diferença média de 2% entre a extrusora e a RMA.

Para garantir a sustentabilidade das principais contramedidas definidas, foi desenvolvido internamente um programa de auditorias Kamishibai e Gemba Walks para controlo, manutenção das normas e melhoria do trabalho.

Resultados

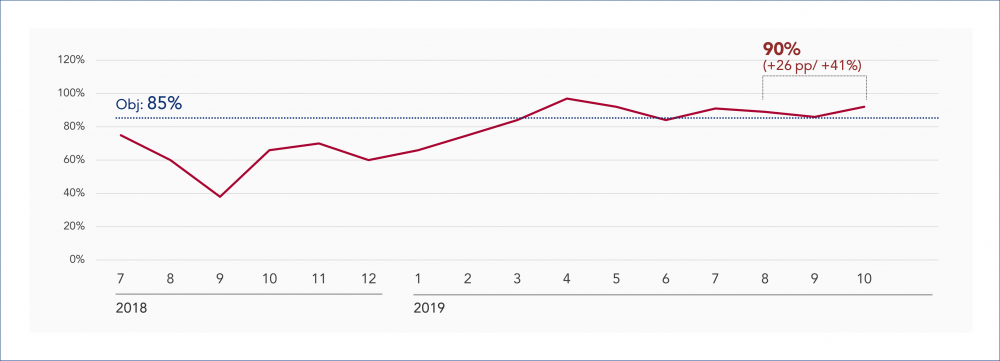

No que diz respeito à de quantificação de benefícios, o objetivo do projeto foi alcançado, com um aumento de 40% no NSY na extrusora da linha piloto. Este esforço da equipa nos vários eixos de melhoria permitiu uma melhoria de 20% (9 pp) no indicador de OEE.

A poupança financeira decorrente foi superior a 130 M€.

Evolução do NSY na Linha C (2018 – 2019)

Uma vez atingidas as metas propostas, foi ainda desenhado o roadmap para o processo de desdobramento da abordagem descrita para as restantes linhas.

Saiba mais sobre Indústria de Processo

Explore a transformação neste setor

Saiba mais sobre Qualidade

Saiba como melhorar esta área