A manutenção é uma das áreas de negócio mais significativas numa empresa industrial, com impacto direto em todas as fases do processo de produção. As indústrias de capital intensivo investem intensamente em equipamento e maquinaria de alta qualidade que deve durar longos períodos e, portanto, deve ser gerida e preservada de forma eficiente. Com uma manutenção eficiente do equipamento, o fluxo contínuo do processo de produção é garantido, obtendo-se assim excelentes resultados operacionais tanto em termos de redução de custos como de aumento de produtividade. Assim, as empresas industriais esperam implementar os procedimentos de manutenção mais eficazes e criar uma equipa de alto desempenho totalmente dedicada a estes procedimentos.

No entanto, ao longo das últimas décadas, a manutenção tem enfrentado uma mudança de paradigma, à medida que as atividades se tornam digitais e focam, cada vez mais, uma questão de previsão de eventuais defeitos futuros e menos de resolução dos desafios à medida que estes surgem. Para poder prever as necessidades de manutenção e prevenir problemas a montante, as empresas precisam de seguir uma estratégia de integração baseada no alinhamento constante entre as equipas e os procedimentos de manutenção e produção. Através da adoção de modelos de previsão, em conjunto com a criação de uma equipa de manutenção que siga as práticas corretas e trabalhe em conjunto com a produção e outras áreas de negócio, os ganhos de eficiência tornar-se-ão realmente visíveis.

O que é uma equipa de manutenção com elevado desempenho?

Construir e gerir uma equipa de manutenção eficiente é um passo crucial para otimizar continuamente as operações, no entanto, o papel ideal de tal equipa ainda não está claro. Em primeiro lugar, é de notar que cada equipa de manutenção trabalha para um objetivo comum: garantir a fiabilidade e o desempenho ideal do equipamento, trabalhando todos os dias para a sua melhoria contínua e alinhamento com as necessidades de produção. Outras responsabilidades mais específicas estão relacionadas com a garantia da segurança no local de trabalho, garantindo elevados padrões de operação, mantendo os custos sob controlo e satisfazendo as exigências das partes interessadas.

Em termos de estrutura, uma equipa de manutenção é gerida por um líder de equipa que deve trabalhar no sentido de transformar a equipa numa equipa de elevado desempenho. Isto refere-se à capacidade de atuar a um nível elevado todos os dias, apesar das dificuldades que surgem, sendo capaz de resolver os desafios correntes, ao mesmo tempo que já prevê os desafios futuros.

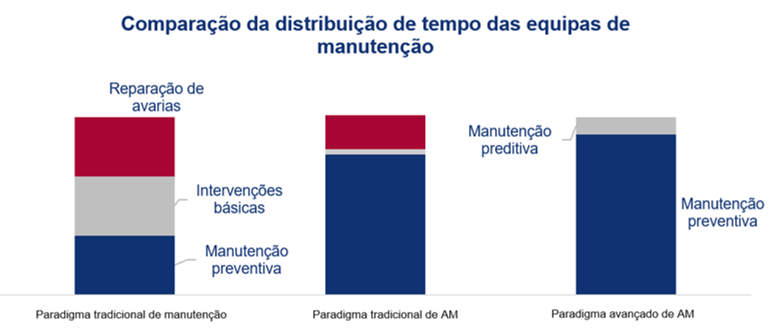

Este é um dos desafios mais exigentes que as equipas de manutenção enfrentam, nomeadamente, encontrar o equilíbrio certo entre trabalhar na resolução das avarias – manutenção corretiva – e na sua prevenção – manutenção preventiva. Uma estratégia eficiente deve ser a evolução das equipas no sentido de reduzir a necessidade de realizar a manutenção corretiva, dando prioridade à manutenção preventiva.

Para tal, as empresas devem investir em programas de formação para líderes de equipas de manutenção, para que desenvolvam as necessárias competências e conhecimentos de melhoria. Isto abrange não só a capacidade de manter processos todos os dias, mas também uma mudança de mentalidade para melhoria contínua, onde cada desafio é considerado como uma oportunidade de otimização e a visão é no sentido de um tempo de paragem zero. Estas práticas devem então ser transmitidas pelo líder da equipa à sua equipa que as implementa progressivamente nas suas rotinas diárias.

Além disso, a implementação destas práticas do novo paradigma deve ser seguida e suportada por reuniões diárias da equipa. O líder da equipa de manutenção deve definir os KPIs relevantes para medir a eficácia da equipa e o progresso da implementação. As métricas específicas podem incluir o seguinte:

- Eficácia Global do Equipamento (OEE – Overall Equipment Effectiveness): é o resultado da multiplicação da disponibilidade (tempo em produção vs tempo total) com o desempenho (velocidade de produção vs velocidade máxima) e a qualidade (peças com qualidade vs peças totais produzidas). O resultado é um KPI de eficiência global que mede o desempenho de um único equipamento, uma linha de produção, ou uma fábrica.

- Tempo médio entre avarias (MTBF – Mean Time Between Failure): tempo médio de operação do equipamento até que ocorre uma avaria.

- Tempo médio de reparação (MTTR – Mean Time to Repair): tempo necessário para resolver um problema e voltar a colocar o equipamento em funcionamento.

- Tempo Médio Entre a Manutenção Planeada (MTBpm – Mean Time Between Planned Maintenance): : tempo esperado de funcionamento de uma máquina antes de uma paragem necessária para procedimentos de manutenção planeados.

- Tempo de paragem do equipamento:: tempo total que o equipamento não está a funcionar devido a uma avaria.

Que modelo devemos usar para aumentar a eficiência?

Embora a adoção de rotinas de melhoria para as equipas de manutenção certamente aumente a eficiência da produção, as empresas devem ir ainda mais longe, utilizando um modelo de manutenção eficaz.

Ao longo da história, os modelos de manutenção evoluíram e as prioridades nem sempre têm sido as mesmas. Até aos anos 60, quando o equipamento era simples e com um baixo nível de componentes eletrónicos, a manutenção consistia em reparar o que estava avariado, remetendo para a chamada: manutenção corretiva. Mais tarde, com o aumento da complexidade dos equipamentos, surgiu a manutenção preventiva, baseada em sistemas de planeamento para satisfazer os procedimentos legais e de segurança. Recentemente, os modelos de manutenção têm vindo a focar-se no cumprimento de normas globais de excelência operacional, tais como técnicas inovadoras e processos digitais bem como questões ambientais.

Considerando que os custos de manutenção representam, em média, 15-40% dos custos operacionais e as paragens planeadas resultam numa perda de 5-10% na eficiência do equipamento, um modelo que espera reduzir estes e outros indicadores relevantes precisa de ser aplicado. O modelo de Total Productive Maintenance (TPM) tem sido implementado com sucesso em várias indústrias e provou ser um modelo que aborda as questões mais prementes em relação ao desempenho do equipamento.

O TPM é uma abordagem baseada num equilíbrio entre intervenções de manutenção planeadas e autónomas, esforçando-se por alcançar um ambiente de produção ideal que seja desprovido de defeitos, paragens e acidentes enquanto maximiza a eficiência. Baseia-se num alinhamento entre as equipas operacionais – produção e manutenção – para garantir o máximo desempenho. No entanto, pode ser exigente, uma vez que ambas as equipas não partilham normalmente os mesmos objetivos dentro de uma organização.

A visão do TPM acredita que para criar a cultura de trabalho em equipa desejada, as empresas devem estabelecer um sistema de responsabilidade partilhada e ajustar o trabalho da fábrica de acordo com estas três medidas:

- A manutenção básica é realizada pelos operadores

- As anomalias são detetadas e corrigidas pelo operador

- A equipa de manutenção dedica-se a intervenções em equipamentos de maior complexidade

Principais passos para criar uma manutenção de elevado desempenho

Para além da ligação fluida entre as equipas de produção e manutenção, existem outras medidas cruciais que devem ser tomadas em consideração na criação de estruturas de manutenção de elevado desempenho. Assim, de acordo com a abordagem KAIZEN™ à manutenção, todas as etapas necessárias podem ser resumidas nestas cinco ferramentas:

1. Formar as equipas em técnicas de resolução de problemas – Kobetsu KAIZEN™:Ferramenta para a resolução estruturada de problemas, focada em alcançar e eliminar eficazmente as causas raiz do problema para aumentar o desempenho do equipamento. É suportada por metodologias tais como Pareto e Ishikawa e por uma análise de dados exaustiva. O objetivo é aumentar o OEE do equipamento gargalo, eliminando todos os tipos de avarias – básicas, frequentes e esporádicas – reduzindo o tempo de retrabalho, FTTQ, tempo de paragem, sucata, reclamações de clientes e taxa de acidentes e, finalmente, melhorar a produtividade. Ao adquirir a competência para usar a ferramenta Kobetsu, as equipas serão autónomas na identificação, análise e resolução permanente de problemas complexos.

2. Implementar um Plano de Manutenção Preventiva: :Como as equipas de manutenção se esforçam para se concentrarem mais na manutenção preventiva em vez da corretiva, é necessário desenvolver um plano estratégico de manutenção preventiva. Este plano deve prever a disponibilidade e fiabilidade do equipamento, reduzindo a necessidade de ações corretivas e, consequentemente, melhorando os indicadores de desempenho relevantes. Quanto ao processo, primeiramente, devem ser criadas condições para depois implementar a manutenção periódica, garantindo um nível de stock de peças de substituição que seja rentável. Deve, igualmente, ser reservado o tempo necessário na produção para realizar estas ações.

3. Envolver as Equipas de Produção com Manutenção Autónoma: Para que as equipas de manutenção tenham disponibilidade para trabalhar na resolução de problemas complexos e atividades de manutenção planeadas, é necessário libertar as equipas das tarefas simples de manutenção, e é aqui que surge a manutenção autónoma. Esta ferramenta refere-se à formação dos operadores de produção para realizarem atividades básicas de manutenção normalizadas, tais como limpeza, inspeção e lubrificação para evitar a deterioração forçada. Durante este processo, os líderes de equipa devem verificar se os operadores podem identificar falhas no momento em que estas ocorrem, garantindo uma resposta rápida e uma maior fiabilidade do equipamento. Em contraste, as equipas de manutenção são responsáveis por tarefas especializadas com maior valor acrescentado, tais como melhorias técnicas, atividades avançadas de prevenção, manutenção planeada, análise preditiva e análise estruturada de falhas.

4. Formação diária das equipas: A quarta fase consiste em desenvolver e implementar um programa de formação a longo prazo para todos os operadores da fábrica, no formato de uma academia de manutenção, para garantir que as lições aprendidas sejam realizadas por todos os membros da equipa. Os operadores devem ser treinados nas normas e competências para a estabilidade dos processos, assim como nos princípios Lean relevantes. A existência desta estrutura de formação também facilita a integração de novos membros na equipa.

5. Acelerar a integração de novos equipamentos: Tendo superado todos os desafios anteriores, está na altura de trabalhar no processo de integração de novos equipamentos na fábrica. As equipas devem estar envolvidas na fase de desenho do projeto para garantir que todos os requisitos sejam cumpridos e que o novo equipamento esteja alinhado com as operações adjacentes. Nesta fase, as normas de funcionamento são desenhadas e as equipas são treinadas. Esta gestão precoce do equipamento permitirá um rápido aumento do desempenho do novo equipamento e reduzirá o seu custo de ciclo de vida.

Como seguir o desempenho e implementar uma cultura de melhoria contínua?

Na prática, um novo processo de implementação só funciona se for acompanhado por um seguimento constante do desempenho. Assim, ao criar equipas e processos de manutenção de elevado desempenho, as empresas devem seguir uma abordagem holística orientada para a melhoria. Isto começa com a adoção de metodologias KAIZEN™ nas rotinas diárias.

A implementação de reuniões diárias de equipa é a base para a estabilidade do processo. Aqui, os líderes das equipas reúnem-se com as suas equipas para analisar os KPIs previamente definidos, que se baseiam em dados em tempo real, identificar ações corretivas e discutir futuras oportunidades de melhoria. Tornar os problemas visuais e normalizar os procedimentos de resolução de problemas minimizará a variabilidade dos resultados e contribuirá fortemente para a criação de uma cultura de melhoria contínua. Por exemplo: as fábricas podem implementar trabalho normalizado para ferramentas de manutenção, placas visuais para o plano TPM, ou kits avançados para gerir os materiais necessários.

A abordagem KAIZEN™ fornece resultados disruptivos em transformações de processos e confere às equipas a capacidade de operar de forma mais inteligente ao mesmo tempo que implementa os processos recentemente melhorados. Esta estrutura de melhoria define o panorama perfeito para a transformação digital: um ambiente onde os processos críticos são otimizados e onde as equipas são capazes de se adaptar a novas formas de trabalho, de uma forma ágil.

Além disso, outra ação que contribui para o seguimento do desempenho, é a realização de Gemba Walks – uma visita ao local de trabalho que visa observar os processos em ação, verificar se os procedimentos estão a ser seguidos e assim identificar possíveis ganhos de eficiência. Esta rotina aproxima os líderes do chão de fábrica o que também melhora a sua visão dos problemas reais que as equipas enfrentam nas operações diárias, permitindo uma melhor priorização das melhorias necessárias.

Assim, a correta organização das equipas e do local de trabalho, juntamente com a monitorização dos KPIs e um alinhamento progressivo dos colaboradores com as novas práticas lean, permitem o estabelecimento de uma cultura de melhoria contínua e consequentemente a implementação de uma equipa TPM de alto desempenho. Para atingir altos níveis de eficiência, deve haver um acompanhamento e melhoria contínua do sistema de manutenção planeada e o apoio de equipas de produção centradas na manutenção autónoma.

#indústria de processo #manutenção

Saiba mais sobre Indústria de Processo

Explore a transformação neste setor

Saiba mais sobre Manutenção

Saiba como melhorar esta área