Os produtores encontram-se num ambiente desafiante, sendo pressionados por mudanças nos hábitos de consumo – exigindo mais transparência nas cadeias de produção e de abastecimento – o que está a diminuir as suas margens de lucro.

Para fazer face a estas novas vagas de perturbação, os produtores estão a adotar uma mentalidade mais centrada no cliente aproveitando simultaneamente o potencial das ferramentas digitais e reinventando as suas cadeias de abastecimento. À medida que a inflação pressiona os preços da energia e das matérias-primas e a incerteza geopolítica e a pandemia perturbam as cadeias de abastecimento, tópicos como a digitalização e a sustentabilidade tornam-se críticos. Por conseguinte, as organizações devem operar com visão, inovação e adaptabilidade, esforçando-se por reduzir os custos e melhorar as margens.

Para enfrentar estes desafios, os produtores precisam de encontrar o equilíbrio certo entre a produtividade e o fluxo nas suas operações. Estes necessitam de criar um fluxo unitário enquanto maximizam a eficiência do equipamento e a produtividade dos recursos. Além disso, um paradigma importante deve ser ultrapassado: passar da produção em push e em lote para a produção em pull com fluxo unitário. Por outro lado, para reduzir o impacto da inflação nos preços dos materiais e da energia, os produtores terão também de desenvolver operações sustentáveis e eficientes do ponto de vista energético enquanto implementam um plano de melhoria do rendimento dos materiais.

Um conjunto de iniciativas impactantes para enfrentar estes desafios e impulsionar as operações de produção encontra-se descrito na íntegra abaixo.

1. Impulsionar a eficiência operacional

A eficiência desempenha um papel central na maioria das indústrias de capital intensivo, uma vez que contribui tanto para criar fluxo na produção como para aumentar a produtividade.

Alguns dos desafios a melhorar incluem:

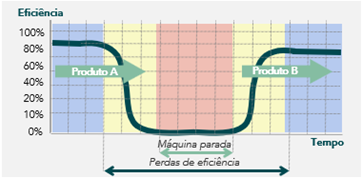

- Questões de disponibilidade de equipamento relacionadas com avarias, microparagens, limpeza, ou troca de equipamento.

- Problemas recorrentes de qualidade na rotulagem, na embalagem, ou na conformidade com as especificações do produto.

- Falta de otimização total dos parâmetros de produção para reduzir a intervenção humana.

- Tarefas de manutenção diária que se concentram apenas em equipas de manutenção especializadas.

Para resolver falhas de equipamento, os produtores devem implementar o KAIZEN™ Kobetsu e, para reduzir o tempo de perda total devido a mudanças e otimizar a sequência de setups, devem utilizar o SMED.

Em termos de manutenção, para melhorar as atividades de Manutenção Planeada, estes devem compreender o caminho crítico de paragem, gerir peças de substituição em tempo real, implementar a manutenção preditiva e normalizar as tarefas de manutenção. A Manutenção Autónoma deve também ser adotada por operadores que se concentrem nas normas de limpeza, manutenção básica e na deteção de desvios de funcionamento.

2. Implementar um plano de melhoria do rendimento material

Como se sabe, os produtores têm enfrentado custos crescentes de entrada – especialmente relacionados com as matérias-primas – não estando a maioria a otimizar a sua utilização. A maioria das perdas de rendimento material encontram-se escondidas no processo e existe uma elevada variabilidade no consumo de material ou componentes, bem como uma falta de reutilização de material no processo.

As iniciativas para melhorar o rendimento dos materiais podem ter um impacto significativo nas margens, permitindo reduzir os custos dos materiais na ordem dos 11%. Estas iniciativas são:

- Melhorar o controlo do processo recorrendo ao Lean Six Sigma para reduzir a variabilidade do consumo e normalizar as tarefas de produção.

- Eliminar a ineficiência das máquinas e/ou substituir equipamentos desatualizados.

- Implementar a reengenharia de produtos para remover materiais sem valor acrescentado ou melhorar tecnicamente o processo para reduzir o consumo de determinados materiais.

- Reintroduzir os subprodutos no processo de produção ou utilizá-los para gerar eletricidade.

3. Adotar um modelo de melhoria do fluxo

Nas operações de produção, cerca de 70% do tempo de produção é de valor não acrescentado. Esta situação resulta da produção em lotes com longos Lead Times, linhas de produção com operações desequilibradas, armazéns e layouts de produção disfuncionais e não ergonómicos, ou líderes de equipa que estão constantemente a “apagar fogos” e concentrados em tarefas operacionais ao invés de melhorar o desempenho das suas equipas.

Para maximizar o valor acrescentado das atividades e melhorar a produtividade e os níveis de serviço, deve ser adotado um modelo de melhoria do fluxo, com base nas seguintes ações:

- Implementar um fluxo unitário de matérias-primas para produtos acabados através da implementação do Line Design e do Standard Work.

- Alcançar a personalização em escala mediante a flexibilidade necessária para produzir em pequenos lotes.

- Instaurar um fluxo de informação capaz de acompanhar o material em todas as suas fases.

- Sincronizar ciclos logísticos entre a Produção e a Logística.

- Melhorar o desenho do armazém para aumentar a produtividade do picking.

- Desenvolver um plano de treino para assegurar o cumprimento das normas e a transmissão das boas práticas.

4. Passar de uma produção “push” para uma produção “pull”

A elevada sazonalidade da disponibilidade de matérias-primas e o número crescente de referências de produtos acabados criam desafios difíceis para o planeamento da cadeia de abastecimento. Tipicamente, o número de stocks de rotação lenta é elevado, bem como o de produtos acabados com muitas variações na embalagem e na rotulagem para diferentes mercados. Além disso, as ordens de compra baseiam-se em previsões de vendas não exatas e a produção está centrada na maximização da ocupação e na eficiência do equipamento e não no nível de serviço ao cliente.

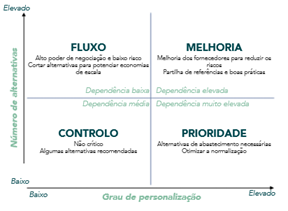

Estes paradigmas devem ser ultrapassados para diminuir os níveis de stock, incrementando ao mesmo tempo os níveis de serviço. Para tal, é necessário redefinir a política de gestão de stocks de modo a alcançar o equilíbrio certo entre os níveis de cobertura e as ruturas de stock. Do mesmo modo, é crucial também associar a produção à logística, implementando um algoritmo de planeamento baseado em dados históricos, Lead Times de reabastecimento, estratégia de stock para cada referência e dados de consumo. Por fim, os produtores devem reduzir a dependência dos fornecedores para diminuir a variabilidade do aprovisionamento.

5. Desenvolver operações sustentáveis

Atualmente, a sustentabilidade é uma grande prioridade dos clientes, e apenas 20% das empresas de produção estão no bom caminho para cumprir as suas metas de sustentabilidade, pois consomem grandes quantidades de água e energia em todas as fases do processo de produção. A estas expetativas de sustentabilidade acrescem também não só a transparência, mas também o aprovisionamento ético de material.

Para serem capazes de responder às necessidades dos consumidores, reduzindo o consumo de energia e água a baixo custo, os produtores devem tirar partido da Data Analytics e dos conhecimentos de especialistas para desenvolverem um roadmap viável de carbono zero. Devem também concentrar-se na medição em tempo real do consumo energético, executar uma análise custo/benefício para identificar o equipamento crítico cujo desempenho energético deve ser primordialmente melhorado e lutar pela circularidade no consumo energético e hídrico.

6. Potencializar o poder dos dados

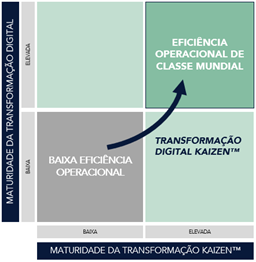

A maioria das empresas de produção não faz uso dos dados de uma forma significativa de modo a facilitar a melhoria do processo. Normalmente, a mão de obra é pouco qualificada e não está formada para lidar com as ferramentas digitais, o que dificulta o seu acesso à informação. Assim, nestes casos, os esforços que as organizações fazem para incorporar a digitalização nas operações têm um retorno reduzido, uma vez que não estão associados a uma estratégia de operações mais ampla nem à formação.

Para melhorar este processo de adaptação e maximizar a eficiência, as organizações devem desenvolver competências digitais através da implementação de um programa de formação destinado aos seus colaboradores. Estas devem também tornar a informação mais acessível, permitindo uma utilização eficaz e flexível dos dados em tempo real bem como a análise dos mesmos com vista à tomada de decisões e à melhoria dos processos. Complementarmente, as empresas de produção devem implementar Advanced Analytics para melhorar o planeamento e a previsão, bem como incorporar novas tecnologias, tais como a inteligência artificial ou machine learning nas suas operações.

7. Reorganizar as equipas para reforçar a cultura KAIZEN™

Regra geral, as equipas de produção são organizadas em silos, o que leva a baixos níveis de flexibilidade e de polivalência dentro das equipas. A par disso, ao implementar novos processos, os métodos não são normalizados e as equipas não têm formação adequada nem apoio suficiente dos superiores para os poderem aplicar.

Como tal, para apoiar uma profunda transformação organizacional, é fundamental estabelecer uma forte cultura de melhoria dentro da organização, não só para aumentar a flexibilidade e polivalência das equipas, mas também para sustentar as melhorias a longo prazo.

A implementação desta cultura implica que as linhas de produção sejam organizadas em fluxos de valor para melhorar a flexibilidade e aumentar a produtividade dos recursos e que sejam implementadas novas normas ou processos recorrendo a um plano de formação estruturado para desenvolver os membros da equipa. Um Programa de Desenvolvimento das Equipas deve ser colocado em prática, primeiro formando os chefes de equipa e depois atribuindo-lhes a responsabilidade de formar os membros da equipa.

Continua a ter algumas perguntas quanto à transformação das operações de produção?

O que é o SMED?

O SMED (Single-Minute Exchange of Die) é uma ferramenta Lean utilizada para minimizar o tempo de troca ou de setup num processo, para que possa ser realizado em menos de 10 minutos. Consiste na classificação de elementos como sendo internos ou externos ao tempo de funcionamento de uma máquina e depois na conversão destes elementos internos para que possam ser executados externamente, enquanto a máquina continua a funcionar. Para além de melhorar o tempo de ciclo do processo, pode ajudar a reduzir custos e a aumentar a flexibilidade.

O que é o fluxo unitário?

O fluxo de uma peça ou unitário é uma abordagem ao Lean Manufacturing que se refere à forma como os produtos fluem de uma etapa do processo para a seguinte, movendo-se eficientemente com pouco ou nenhum tempo de espera, com base num fluxo de trabalho que se concentra nas necessidades do produto e não na organização ou equipamento.

O que é a manutenção preditiva?

A manutenção preditiva é uma técnica que utiliza ferramentas de análise de dados para identificar anomalias no estado do equipamento e nos processos operacionais, ajudando a prever a necessidade futura de reparação ou substituição de ativos antes de ocorrerem falhas.

Saiba mais sobre Logística

Explore a transformação neste setor

Saiba mais sobre Operações

Saiba como melhorar esta área